傳統製(zhì)砂設備有(yǒu)錘式破碎機、反擊破(pò)碎(suì)機製砂、圓錐破碎機製(zhì)砂以及以上破碎機組合使用的製(zhì)砂(shā)工藝,但均有著(zhe)產品含粉量過高、粒形差、級配不合理、成品率(lǜ)低、設備磨損大(dà)等缺陷。

目前(qián)市麵上常見的用來製砂的設備(bèi)主要(yào)有:

錘式破碎機,VSI立軸衝擊式製砂機,對輥式(shì)製砂機,以下是每種設備用(yòng)來製砂的(de)優(yōu)缺點:

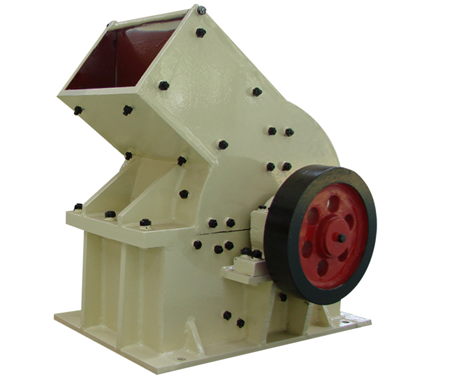

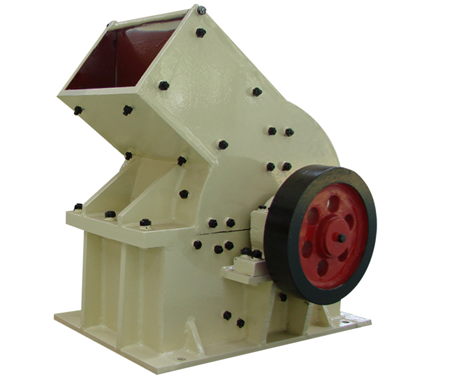

1.

錘式(shì)破碎機製砂

該設備(bèi)主要由機體、破碎板、下轉子、錘頭、旋轉驅動裝置、篩板等組成。

該機在工作(zuò)過程物料由(yóu)轉子上的錘頭進行(háng)打擊破碎,物(wù)料經(jīng)如此多次的循環打擊(jī)而破碎後經篦條的縫隙排(pái)出(chū)。

優點:

(1)設備成本低

(2)由於產量大和設備結構簡(jiǎn)單,其單位機製砂產品電耗低,運營成本低(dī)。

缺點:

(1)由於該(gāi)工藝隻是通過調整篦條縫隙(xì)來調整產品的粒度、顆粒(lì)級(jí)配和細度模數,調整時需更換篦條,耗時較長。

(2)僅更換篦條對級配和細度模數調整幅(fú)度有限,產品質量的可控性不高,一般隻能生產Ⅲ類砂,因此使用此工藝的機(jī)製砂生產企業不多。

(3)成(chéng)品料中粉料多,沙子質量不好。

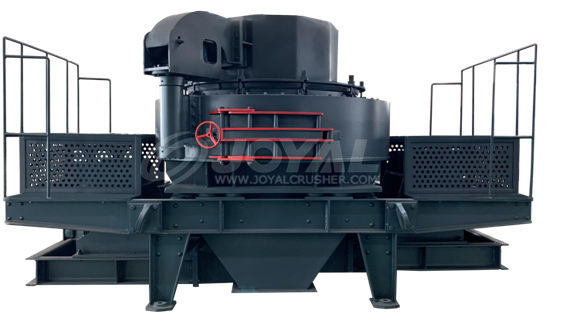

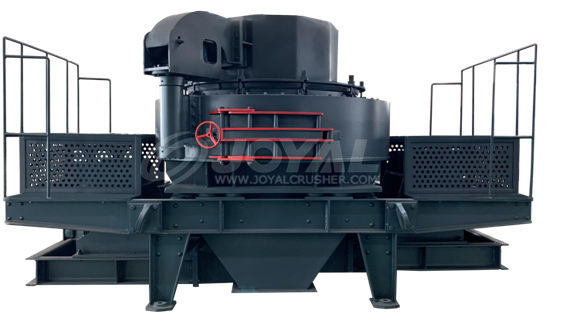

2、衝擊式破碎製砂機

物料由機器上部垂直落入高速旋轉的葉(yè)輪(lún)內,在高速離心力的作用下,與另一部分以傘(sǎn)狀形式分流在(zài)葉輪四周的物料產生高速撞擊而破碎,物料在相(xiàng)互撞擊後,又會在葉輪和(hé)機殼之間形成渦(wō)流並多次的互相撞擊、摩擦而粉碎,從下部垂直排出,通過篩分設(shè)備篩(shāi)分(fèn)出所要求的成品粒度。是市麵(miàn)上人工製砂(shā)和石料整(zhěng)形領域(yù)的設備(bèi)。

優點:

(1)破碎效(xiào)率高,具有細碎(suì)、粗磨功能,通過破碎物料能力強,受物(wù)料水分含量影響小,入料含水分(fèn)可達8%。

(2)產品(pǐn)粒形優異,針片狀含量極低,適宜骨(gǔ)料整形、人工製砂及高(gāo)等級公路骨料生產,可以用來(lái)生產Ⅰ類砂。

(3)如(rú)果為製砂樓設計,占地麵積較(jiào)小。

缺(quē)點:

結構較為複雜,一般需和振動篩一起配(pèi)套(tào)使(shǐ)用。由(yóu)於設備較多,所以係統電耗較高,運營成本高(gāo)。

3、對輥破碎機製砂

對輥式破碎製砂機是在對輥式破碎機的基礎上發展(zhǎn)起來的製砂(shā)裝置,通過將破碎物料經給料(liào)口落入兩輥子之間進行擠壓破碎,成品物料自然落下。

優點(diǎn):

(1)該設備結構簡單,過粉碎現象少,輥麵上(shàng)的(de)齒形、尺寸、排列可隨物(wù)料性質而改變,可(kě)對中硬和(hé)軟礦石進行中、細破碎。

(2)成(chéng)品率(lǜ)高,通(tōng)過整形(xíng)破碎後成品(pǐn)率幾乎100%。運(yùn)轉安全平穩,減少過粉碎及損耗,生產成本低。

(3)如果為(wéi)異形(xíng)輥,兩(liǎng)輥非等(děng)圓、非齧合、非等速(sù)運轉,減(jiǎn)少對輥(gǔn)破碎機(jī)物料(liào)堵塞現象。

缺點:

對輥破碎製(zhì)砂機產品的粒形和級配分布雖然好於錘式破碎製砂機(jī),但是比立軸破碎製砂機要差,一般隻能滿足Ⅱ類砂的(de)要求。

製砂工藝設備對比

(1)從產品質(zhì)量來看,衝擊(jī)破碎製砂機好,行業中好的設備能達到Ⅰ類建築用砂(shā)的要求;對輥破碎機次之,能達到Ⅱ類建築用砂的要求;雙軸錘(chuí)式破碎機比較差,隻能達到Ⅲ類建築用砂的要求。

(2)從設備複雜程度、投資(zī)、能(néng)耗和運營成本來看,衝擊破碎製砂機高,對輥(gǔn)破(pò)碎機次之(zhī),雙軸錘式破碎機低。

(3)從環保性對比,衝擊破碎製砂機比較好(hǎo)。

綜上,用戶在選購設備時要綜合(hé)考慮投資(zī)和運營成本,注意生產的機製砂品質能否滿足下遊要求,力爭以最小的投入獲得最大(dà)的產(chǎn)出。