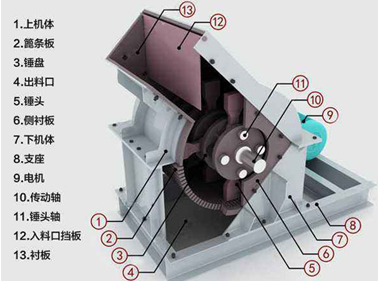

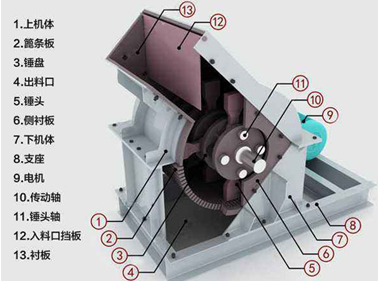

錘(chuí)式破碎(suì)機是靠懸掛在轉(zhuǎn)子上的(de)活動錘頭由轉子帶(dài)動轉子高速(sù)轉動用衝擊力打擊物料,達到破碎的目的。

錘式破碎機運行中常(cháng)見的故障又由(yóu)於轉(zhuǎn)子運(yùn)動不平衡引起的振動和由於處理的物料的含水率太高造成了錘(chuí)頭粘料和篦條縫隙的粘料堵塞,必將導致負荷驟增,跳閘,甚至燒壞電動機。

預防錘式破碎機事故發生的措施主要有以下幾種:

1. 正確裝配(pèi)軸(zhóu)承及軸上零件

軸承是支承轉子軸(zhóu)並使其(qí)自由旋轉的零件。當軸承及軸上零(líng)件安裝不正確(què)時,轉子軸會產生(shēng)振動(dòng),這樣反過來又會大大降低軸(zhóu)承的使用壽(shòu)命。

防(fáng)止軸承非正常損壞、軸頸非正常(cháng)磨損的(de)方法有下列幾點:

1)保證轉(zhuǎn)子的動平衡,使其在(zài)工作時不發(fā)生因偏心而引起(qǐ)振動。

2)在安裝軸承時,保證軸承內外座圈的平穩,不要使其發生傾斜。正確安裝軸向固定件,不能讓因軸向固定件失去作用而(ér)使軸承在工作時竄位的事故發生。

3)聯軸器中(zhōng)心(xīn)線要對正,調心膠圈要上夠數量,防止因聯軸器偏(piān)心而(ér)引起的徑向擺動發生。

4)潤滑油加到合適程度,同時要防止潤滑油中有髒汙物。

2. 正確調配每排錘頭重量

在錘頭換修、排列時,應(yīng)保證每(měi)排錘頭總重量偏差不超過±1kg,每兩個圓盤(pán)之間的3個錘(chuí)頭(tóu)應盡量一致,最大偏差不(bú)超過250g,超過規定時錘頭應進行打磨。

3. 選擇合適的篦條及排列形式

在篦條的使用及排列設計上,可以采用下圖(tú)所示的兩種形式(shì)。同時在篦條安裝排列上采取混(hún)用式,即一根三角形篦條和(hé)一根菱形篦條交錯排列(liè)。這樣可以充分發(fā)揮三角形篦條大角(jiǎo)度放射性、物料容易通過的優點,同時又可發揮菱形篦條堅固耐用,篦條間隙不易被磨大的優點。

錘式破碎(suì)機主(zhǔ)要(yào)故障及排除方法

01、故障現象:起(qǐ)動後機器強烈振動,軸承非正常損壞

故障原因:

轉子不(bú)平衡。

錘子重量不均等。

軸承竄位。

解決方(fāng)法:

調整掛條、錘頭、配重(chóng)。

調(diào)配錘子重量,使每(měi)排錘子重量與對麵一排錘子重量相等。

重新(xīn)裝配軸向固定件。

02、故障現象(xiàng):在破碎機中有敲擊聲

故障原因:

襯板、篦(bì)條、軸(zhóu)承鬆動。

圓盤破壞。

錘子碰撞到襯(chèn)板(bǎn),篦條。

襯板、篦條、錘(chuí)頭損壞。

解(jiě)決方法:

檢查(chá)襯板、篦條、軸承(chéng)並將其固定。

換上新(xīn)圓盤。

調整好錘頭與襯板(bǎn)、篦條的距離。

換上新襯板、篦條、錘頭。

03、故障現象:軸承過(guò)熱

故障原(yuán)因:

潤滑油不足。

潤滑油髒汙。

冷卻水不足。

軸承損(sǔn)壞。

軸承未安裝好。

軸向固定圈未加或鬆動。

解決方法:

加(jiā)足潤滑油。

換上幹淨潤(rùn)滑油。

加足冷卻水。

換上新軸承。

打開軸(zhóu)承座,調整好軸承。

裝(zhuāng)上軸向(xiàng)固定圈。

04、故障現象:破碎產品粒度過大,不合格

故障原因:

錘(chuí)子與篦條間隙過大。

錘子與篦條(tiáo)磨損過(guò)甚(shèn)。

轉子轉速(sù)過低。

篦條(tiáo)損壞。

解決方(fāng)法:

調好間隙。

錘(chuí)頭翻麵或換上新錘(chuí)頭,換上新篦條。

調整轉子轉速。

換上新篦條。

05、故(gù)障(zhàng)現象:在已破碎的物料中有(yǒu)大塊

故障原因:

篦條折斷。

篦條有的被堵塞。

物料跳到篦條外麵。

解決方法:

換上好篦條。

清理篦條被堵縫隙。

降低放料高(gāo)度。

06、故障(zhàng)現(xiàn)象:轉子(zǐ)轉速降低甚至停止轉動

故障原因:

給料不均。

機器有周(zhōu)期性負荷。

傳(chuán)動帶過鬆。

篦條堵(dǔ)塞,粘料嚴重(chóng)。

錘頭粘料嚴重。

解決方法:

調整給料量(liàng)。

減(jiǎn)少機器過負荷次數。

調緊傳動(dòng)帶。

清除堵塞篦(bì)條處的物(wù)料。

清除錘頭粘料。

07、故障(zhàng)現象:機(jī)器過載嚴重,出料甚少

故障原因:

物料(liào)含水率過高。

放料(liào)過猛,過多。

解決方法:

調整物料含水率。

降低進料量。